- Сировина, різновиди, сертифікація

- Технологія виробництва шлакоблоку

- Поширені види обладнання

- Вкладення, окупність, рентабельність

- резюме

Бізнес по виготовленню шлакоблоків організувати нескладно: технологія проста, вихідна сировина - дешево. Однак потрібен ретельний розрахунок рентабельності. Вільної цю нішу не назвеш, а значить, продукція повинна бути конкурентоспроможною за якістю і ціною.

Дешеві стінові матеріали користуються попитом при будівництві дач, гаражів, господарських будівель, а іноді і промислових об'єктів. Виробництво шлакоблоків як бізнес привабливо в силу простої технології, дешевизни сировини і широти ринку збуту. В даний час для їх виготовлення використовується не тільки шлак, але інші наповнювачі. Застаріла назва міцно асоціюється з низькосортних будматеріалом радянських часів, з якого було прийнято будувати переважно корівники. Сучасні блоки мають мало спільного з ним, їх частіше називають за складом основних компонентів або технології виготовлення.

Сировина, різновиди, сертифікація

По суті, будь-який шлакоблок - це штучний будівельний камінь, отриманий з бетонного розчину. Склад на 80 - 90%: котельний шлак, відходи металургійного виробництва, гранітний щебінь та відсів, бій цегли, пісок. Все більшою популярністю користуються сучасні екологічно чисті компоненти: керамзит (вспученная глина), арболит (деревні гранули, опил) , Полістирол (пористі пластмаси). Залежно від цього виникають найрізноманітніші найменування готового продукту. Скріпляюча маса представлена цементом, іноді із застосуванням пластифікуючих добавок, що прискорюють процес затвердіння (табл.1).

Таблиця 1. Приблизний склад традиційного штучного каменю в розрахунку на 1 штукуВитрата матеріалів на виготовлення 1 блоку стінового каменю

Камінь сірий стіновий, пустотіла, розміром 188 × 190 × 390 мм.

Обсяг готового виробу - 13,9 л.

Обсяг вихідної суміші - 10,4 л.

В 1 куб.м. - 72 штуки.

Міцність - М75.

10,5 кг

Пісок Мкр 2,5

10,5 кг

відсів гранітний

2 кг

Цемент М400 Д20

0,6 л

вода

Плануючи виробництво шлакоблоків, потрібно мати відповіді на три основні питання:

- які матеріали доступні для використання в якості наповнювача;

- які різновиди каменю користуються попитом в конкретній місцевості;

- що вигідніше використовувати як перевага: ціну або якість виробів.

Найцікавіше полягає в тому, що шлакоблок не підлягає обов'язковій сертифікації. На відміну від складових компонентів: цемент, пісок, гравій, хімічні добавки - вони повинні відповідати встановленим стандартам. За бажанням виробник може пройти її в добровільному порядку в будь-якій відповідній лабораторії. При цьому продукція буде перевірена на відповідність ГОСТу 6665-91 "Камені для стін бетонні. Технічні умови". Для цього будуть потрібні:

- свідоцтво про держреєстрацію (ОГРН, ІПН);

- технічні умови, якщо є (ТУ);

- заявка і реквізити підприємства.

Відсутність Госта з одного боку, розв'язує руки, а з іншого - породжує певні проблеми. Покупці критично ставляться до голослівним заявам продавця, а наявність сертифіката - переконливий аргумент при виборі будматеріалу. Особливо не вітається використання виробничих відходів - такі вироби важко віднести до екологічно чистих матеріалів.

Технологія виробництва шлакоблоку

Повний цикл виготовлення будівельного каменю включає:

- заміс вихідної полужесткой суміші в змішувачі або бетономішалці;

- завантаження бетону в матрицю (з пустообразователем або без нього);

- вирівнювання суміші, ущільнення кутів (при ручному завантаженні);

- ущільнення розчину за допомогою вібрації (від 2 до 30 сек) і притиску;

- расформовкі шляхом підйому матриці; блок залишається на підлозі або піддоні;

- транспортування готових виробів на місце остаточної просушки.

Твердий розчин не дозволяє блоку розсипатися після пресування, і втрачати форму після просушування. Температура в робочому приміщенні повинна бути не нижче 1 ° С. Затвердіння до ступеня, що дозволяє перевалку, відбувається протягом 1,5 - 4 доби. При додаванні спеціальних пластифікаторів скорочується до декількох годин. Остаточне дозрівання проводиться на стелажах, або на вулиці, при природній температурі протягом місяця. Вологість повинна бути високою, іноді застосовується пропарювання.

Поширені види обладнання

Принцип дії, так само як і продуктивність, більшості механічних, напівавтоматичних верстатів мало відрізняється один від одного. Швидше при виборі звертається увага на надійність матеріалів, конструктивні особливості, зручність користування. Умовно їх можна поділити на три групи:

- прості механічні верстати з використанням ручної праці, (відомі в народі як «жівопиркі»); з малопотужними вібраторами або без таких;

- напівавтоматичні вібропреси, обладнані додатковими полегшують працю елементами: підйомним механізмом, відкотом і т.д .;

- автоматичні лінії, що включають в один процес бетономішалки примусової дії, ковші з дозаторами, транспортери, вібропреси.

Якщо говорити про малий бізнес, то в більшості використовуються механічні верстати і вібропреси . Наприклад, на одному з найбільших Інтернет магазинів виставлено 175 пропозицій щодо продажу обладнання для виготовлення шлакоблоків. Розглянемо, що пропонують виробники.

1Механіческіе верстати з вібратором малої потужності.

У загальному обсязі пропозиції вони займають приблизно половину - 80 штук за ціною до 50 000 рублів. Близько 40 моделей продаються за ціною до 25 000 рублів (РМУ-1, Стром-унікум, 1ИКС Універсал, Марс, М3 К). Принцип дії «спрощеної» вібрації в тому, що вона дозволяє надати полужесткой бетонній масі форму за допомогою матриці.

Велика частина таких пристосувань (рис.1) має продуктивність від 200 - 1 000 блоків в день. Заміс розчину, подача в форми, вирівнювання - виробляються вручну. Відрізняються вони за потужністю електродвигуна, кількості матриць (від 1 до 4 штук), конструкції підйомного механізму, можливості відкату верстата. Робота на них - важка фізична праця, геометрію виробів витримувати складно.

Малюнок 1. Найпростіший стаціонарний ручний верстат з важільним механізмом.

До цієї категорії можна віднести і частину верстатів з посиленою вібрацією вартістю 50 000 - 100 000 рублів (рис.2). Кількість пропозицій - близько 30. Принципово вони не відрізняються від своїх малопотужних побратимів. Зазвичай в них більшу кількість матриць (до 8 штук), в деяких моделях передбачений стіл, в інших колісні механізми і так далі.

Малюнок 2. Механічна установка УСПБ 8 для виробництва стінових блоків (8 форм).

За твердженнями практиків бетонного справи збільшення числа матриць не тягне прямого зростання ефективності. Продуктивність - поняття відносне, коли мова йде про ручне або напівмеханізованому праці. Такі верстати складніше в обслуговуванні, на них як мінімум повинні працювати дві людини. Вони практично не знижують витрати, але обходяться дорожче.

2Полуавтоматіческіе гідравлічні вібропреси.

У цю групу віднесені верстати, пристрої вартість від 170 000 до 470 000 рублів (Строй-Профі-4, Сіргіс-3 , Ріфей, Скала 15мл, Мастек-Метеор, Універсал ). Зазвичай вони розраховані на виготовлення 3 - 4-х блоків за цикл, тиск на бетонну масу 2 000 - 5 000 кг, час пресування до 30 секунд. Суттєва перевага (крім полегшення фізичної праці) - висока якість продукції. Формотворна оснащення (матриця, пуансон) забезпечують точну геометрію. Продуктивність позиціонується як 120 - 180 шт. / Год, тобто від 1 000 до 2 000 в зміну.

особливості:

- автоматичне, напівавтоматичне управління; мінімум ручної праці;

- висока якість, хороша геометрія виробів, різні види блоку;

- додаткове оснащення для виробництва бордюрів, тротуарної плитки ;

- бункери вивантаження, стрічкові транспортери; амортизаційні пружини;

- можливість підключення в лінію з іншим обладнанням;

- випуск блоків з декоративною поверхнею: гладкою, рифленою, під камінь.

Малюнок 3. Універсальний ударний вибропресс для виробництва тротуарної плитки, стінових блоків і бордюрів.

3міні-заводи з виробництва шлакоблоків.

Ціна автоматизованих ліній, що реалізують повний цикл виробництва від примусового замішування початкової маси в бетономішалці, з автоматичною подачею, пресуванням і сушінням (пропарюванням) - від 2 до 5 млн. Рублів. Вони відрізняються високою продуктивністю, видаючи за годину роботи до 400 готових блоків (80 піддонів), як правило, комплектуються набором змінних модулів для виробництва інших видів бетонних виробів (до 350 штук). У наборі йдуть бетонозмішувачі примусової дії, вібропреси високої потужності, вібраційні столи, естакади. такі міні-заводи випускає ТОВ Мастек і деякі інші виробники (рис.3).

Малюнок 4. Повністю автоматизована лінія з випуску дрібноштучних бетонних виробів.

Вкладення, окупність, рентабельність

Шлакоблоки відносяться до мелкоштучной бетонної продукції поряд з ніздрюватими бетонами (піно і газоблоки). Основна перевага - низька ціна. Особливість - сезонний попит, адже будівництво воліють вести влітку. Крім того, кам'яні стінові матеріали неоднаково затребувані по регіонах. Побічно оцінити потребу можна за розподілом основного конкурента - цегли (рис.5).

Малюнок 5. Структура споживання керамічних стінових матеріалів в 2013 році по округах Росії. За матеріалами «ГС-Експерт».

Розмір інвестицій залежить від типу придбаного устаткування, доступності наповнювача (в основному це місцеві матеріали), і вартості цементу - це найбільш витратна частина сировини.

Для прикладу наведемо розрахунок вартості витрат на 1 шлакоблок за цінами Середнього Уралу в 2015 році.

- цемент - 9,28 руб. (3,5 кг);

- відсів граніту - 1,12 руб. (9,3 кг);

- пісок - 3,16 руб. (9,3 кг);

- е / енергія - 0,44 руб .;

- зарплата - 2,18 руб.

Разом: витрати на одиницю продукції становлять 16,17 рубля. Рік тому вона була приблизно на рівні 12, 24 рубля.

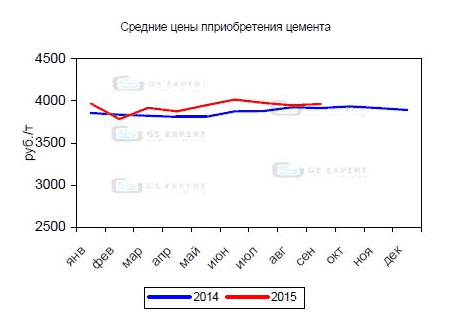

За 9 місяців 2015 року середня ціна на цемент підвищилася на 1,9% і склала на жовтень 3 931 руб. / Т (2 858 руб. На аналогічний період 2014 року). А його споживання знизилося на 11% (рис.6).

Малюнок 6. Динаміка зростання цін на цемент російського виробництва в 2014-2015 рр. За даними групи «ГС-Експерт».

Вартість одного стандартного шлакоблоку коливається в межах 27 - 29 рублів за штуку, керамзитоблок дорожче: 37 - 39 рублів. На перший погляд рентабельність здається високою, але потрібно ще додати витрати на обладнання, оренду приміщень для виробництва і зберігання.

Що ще потрібно врахувати при плануванні:

- будматеріали відрізняються не еластичним попитом - зниження ціни мало впливає на обсяги продажів; покупець віддає перевагу якості, так як термін використання тривалий;

- не варто розраховувати на зазначені виробником параметри продуктивності обладнання; в реальності вона зазвичай нижче на 15-20%;

- на початку роботи час буде витрачено на підбір оптимального співвідношення компонентів, відпрацювання технології - якість продукції сильно залежить від застосовуваного обладнання та складу суміші.

резюме

Однозначно, вигідно чи ні виготовлення шлакоблоків, сказати не можна. У кожному конкретному випадку має бути враховано величезна кількість місцевих факторів: попит, доступ до дешевого (а то і безкоштовного) наповнювача, кількість конкурентів, вартість праці в регіоні, його організація, вартість доставки, якість продукції. Все залежить від того, яка мета стоїть перед підприємцем: заробити на життя сім'ї, або вийти на певний бізнес-рівень.

Найскладніше в цій справі - знайти нішу на ринку збуту. Найвдаліше бізнес складається у тих, хто виїжджає «на плечах у будівельників» - тобто починає роботу, заручившись певними гарантіями. Тим, хто розраховує на кінцевого споживача - складніше. Хоча саме зараз, в період кризи, замовляти послуги стали менше, будувати самостійно - більше.